面向高性能计算机、人工智能、无人系统对电子芯片高性能、高集成度的需求,以 2.5D、3D 集成技术为代表的先进封装集成技术,不仅打破了当前集成芯片良率降低、成本骤升的困境,也是实现多种类型、多种材质、多种功能芯粒集成的重要手段。2.5D/3D 集成技术正快速发展,集成方案与集成技术日新月异。

本期借助771所王根旺博士等人关于“多芯粒 2.5D/3D 集成技术研究与应用现状”综述,分享多芯粒2.5D/3D集成技术研究现状。下期将分享多芯粒2.5D/3D集成技术应用现状与发展趋势。

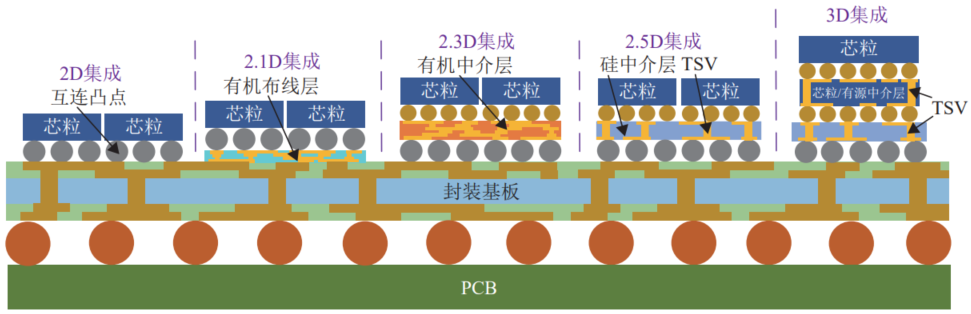

按照芯粒间电学互连的空间维度,多芯粒集成可分为 2D、2.1D、2.3D、2.5D、3D 集成技术,如下图所示。2D集成是将多个芯粒焊接至封装基板上,利用封装基板上的电路实现芯粒之间水平方向上的电学互连。2.1D集成则是在芯粒与封装基板之间多了RDL层。该层具有密度相对较高的互连线,并可嵌入硅基转接结构以满足高密度互连与较好的信号传输能力的需求。2.3D与 2.5D 技术则在芯粒与封装基底之间加入一层无源的中介层(interposer,或称转接板、转接基板等)。前者采用有机中介层,后者则是是使用基于TSV的硅中介层。无源中介层的主要功能是实现多个芯粒在水平方向的高密度互连以及芯粒与封装基板在垂直方向上的互连。3D封装技术则是利用有源的 TSV 中介层,或直接在芯粒上制备 TSV、互连微凸点与 RDL等结构,通过等回流焊接、热压焊接、键合连接等方式实现有源芯粒在垂直方向上的堆叠集成。另外,随着异质异构芯片集成的需求的出现,2.5D、3D集成已不再局限于TSV 技术,基于玻璃、陶瓷等材料的集成技术也在不断发展。在一些粗略分类中,2.1D、2.3D、2.5D 技术也被统称为 2.5D 技术。

(1)2.5D 封装集成技术

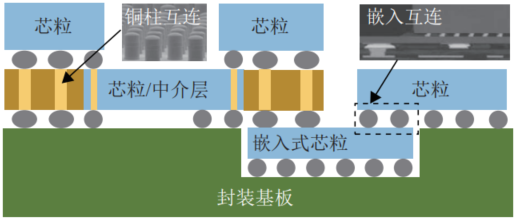

2.5D 封装集成技术的RDL、有机中介层、TSV 中介层上均可制备密度较高、性能优异的互连线,因此可以实现不同类型、不同制程的芯粒在水平方向上的高密度集成,不仅提高了集成芯片工艺良率,降低了集成芯片成本与能耗,也是实现多种功能芯粒集成的重要手段。目前,2.5D技术的典型代表有英特尔的嵌入式多芯片互连桥(EMIB)技术、台积电的 CoWoS技术(下图为 CoWoS-L结构)、三星的 I-Cube 等。

(2)3D 封装集成技术

在面临 2.5D 中介层尺寸增大、信号传输能力提高存在瓶颈时,能够在垂直方向进行芯粒堆叠集成的 3D 封装集成技术成为了进一步提高集成密度的重要手段。3D集成的关键是需要在有源芯粒或中介层上制造互连通孔,然后对芯粒进行堆叠与垂直电互连。目前,最先进的3D集成技术有英特尔的 Foveros、台积电的 SoIC、AMD 的 3D V-chache、三星的 X-Cube 等。

目前,Foveros的互连节距可到 36-50μm,有望实现较高密度的集成,同时集成芯片具有较好的可靠性与信号传输能力。然而,TSV的大量使用会导致传输损耗增加、带宽减小,互连凸点的尺寸难以继续缩小也限制了集成密度的提高。因此,英特尔提出了Foveros Omni与 Foveros Direct技术。Foveros Omni采用一种全方向层间互连技术(ODI),如下图所示。

台积电的 SoIC 技术也采用 TSV、HB等技术,以实现 10 μm 以下互连间距的高密度 3D 集成,并具有较高的带宽、较低的功耗以及优异的电源与信号完整性。研究表明,与其他封装技术相比,SoIC可以将互连密度提高16倍,带宽密度提高 191 倍,能耗降低 95 %。为进一步提高互连密度,第四代SoIC技术的互连节距可以小至3 μm,第五代技术有望减小至2μm。SoIC 技术关键指标的提升如下表所示。另外,台积电也提出了更高互连密度的 SoIC-UHD技术,有望将互连节距降低至 0.9μm。

(3)多基材集成技术

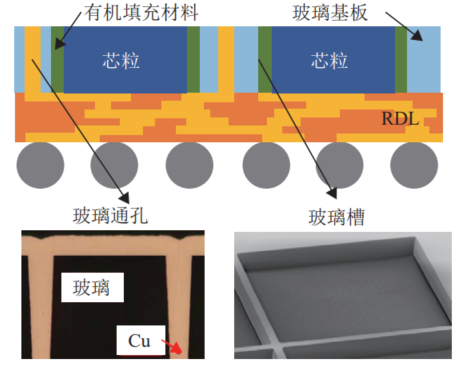

在 2.5D、3D 集成技术不断发展的同时,硅基集成技术在材料丰富程度、工艺成本、功能多样性等方面的先天短板也日益明显。玻璃、陶瓷等材料成为了进一步丰富封装结构、实现多功能芯片集成的关键。佐治亚理工学院提出了采用玻璃中介层可有效减小信号传输损耗、降低成本,同时通过调控玻璃的热膨胀系数等特性可以解决硅芯粒与基板之间直接互连的可靠性问题,降低封装成本。下图为LPKF公司激光诱导刻蚀技术加工的小尺寸TGV、大尺寸填埋槽以及多种图形的玻璃刻蚀。

陶瓷材料具有耐高温、耐腐蚀、气密性好、成本低等特点,是封装技术中必不可少的关键材料。由于陶瓷材料具有可调的膨胀系数,因此陶瓷材料多用于封装基板中,以提高芯片、封装基板、PCB 的整体可靠性。另一方面,随着高性能、一体化集成芯片的需求不多增加,散热问题成为了产品可靠性的关键。高导热率的陶瓷材料为高性能散热提供了技术手段。然而,受限于陶瓷通孔(through ceramic via,TCV)制备精度、再布线密度等,陶瓷基板难以实现芯粒间的高密度互连,在 2.5D、3D 集成中的应用较为局限。直径100μm 以下的 TCV制备成为未来陶瓷基 2.5D、3D 集成的关键难题。